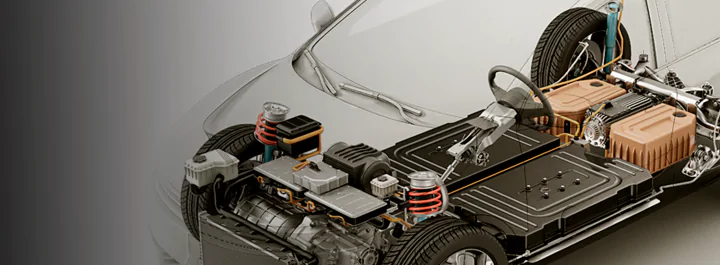

AUTOMOBILINDUSTRIE

Bei der Messung verschiedener Teile von Fahrzeugen und Ausrüstungen in der Automobilindustrie sind mehrere wichtige Aspekte zu beachten. Ähnlich wie die verschiedenen Teile eine eigene Rolle für den Betrieb und die Funktion der endgültigen Maschine haben, sind je nach Bedarf unterschiedliche Arten der Qualitätskontrolle erforderlich.

Unabhängig von der Qualität, die durch handwerkliche Arbeit entsteht, können Dinge wie Betriebssicherheit, Lebensdauer und Gesamtkosten während des Herstellungsprozesses beobachtet und verbessert werden.

Teile, die die Qualitätskontrolle in der Automobilindustrie durchlaufen

VERBRENNUNGSMOTOREN

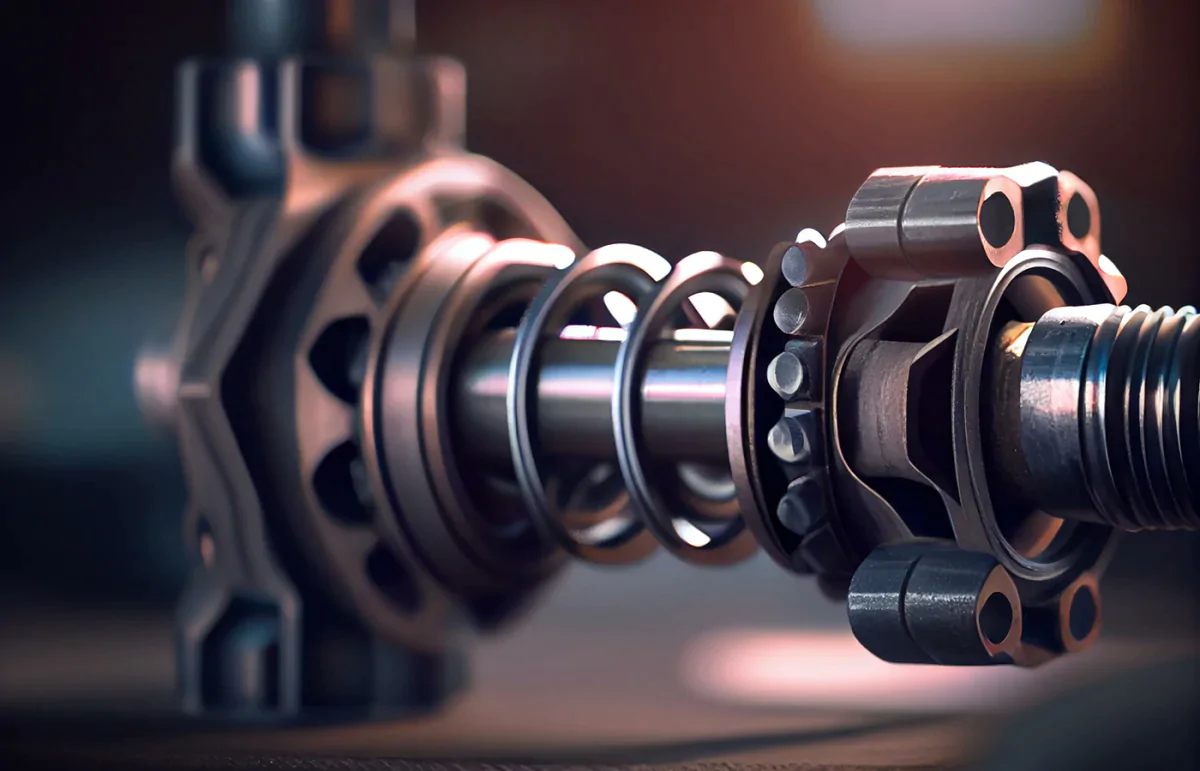

Wellen & Lager

Eine Autowelle, auch Antriebswelle oder Gelenkwelle genannt, ist ein mechanisches Bauteil, das Drehmoment und Drehung vom Motor auf die Räder eines Autos überträgt. Es handelt sich um eine zylindrische Stange, die die Getriebeausgangswelle mit der Differentialeingangswelle verbindet und so die Kraft des Motors auf die Räder überträgt. Es besteht in der Regel aus Stahl und ist so konstruiert, dass es den hohen Kräften standhält, die vom Motor erzeugt werden, weshalb die Qualitätskontrolle äußerst wichtig ist.

Die Lager, die die rotierenden Wellen und Achsen in einem Auto stützen, verringern die Reibung und ermöglichen eine reibungslose Bewegung der Teile. Es handelt sich um eine Art Roll- oder Gleitelement, das so konstruiert ist, dass es dem Gewicht und den Kräften standhält, denen es beim Kontakt mit den rotierenden Teilen ausgesetzt ist. Insgesamt spielen diese Komponenten eine entscheidende Rolle für den reibungslosen und effizienten Betrieb der mechanischen Systeme eines Fahrzeugs und tragen dazu bei, Reibung und Verschleiß zu verringern. Um eine optimale Leistung zu erzielen, sind in jedem Schritt des Produktionsprozesses fortschrittliche Messungen und Analysen erforderlich.

Techniken zur Qualitätskontrolle

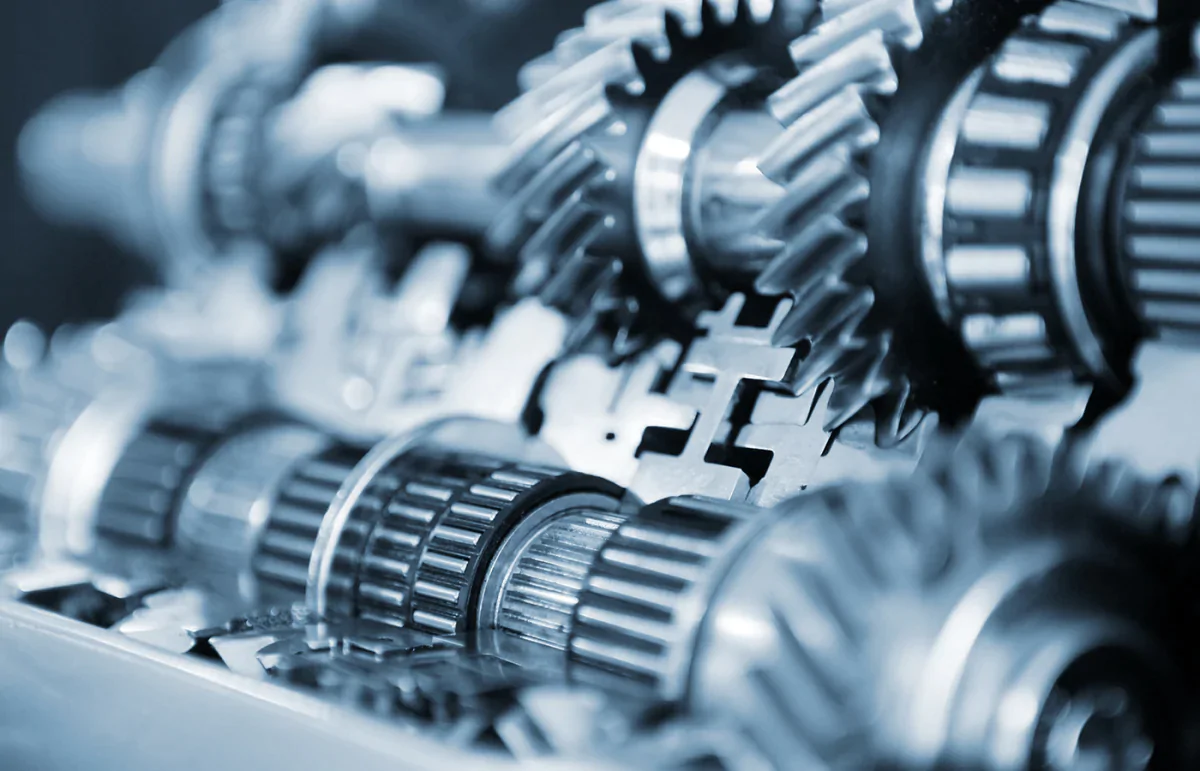

Getriebe

In einem Kfz-System werden Zahnräder in der Regel in Getrieben, Differentialen und Verteilergetrieben verwendet. Da jedes dieser Elemente eine Schlüsselrolle bei der Übertragung der Motorkraft auf die Räder spielt, sind detaillierte Inspektionen und Prüfungen erforderlich, um sicherzustellen, dass sie ihre Aufgabe korrekt erfüllen. Kfz-Getriebe gibt es in verschiedenen Formen und Größen, je nach Verwendungszweck. Die gebräuchlichsten Arten von Zahnrädern, die in Automobilsystemen verwendet werden, sind Stirnräder, Schrägzahnräder und Kegelräder.

Techniken zur Qualitätskontrolle

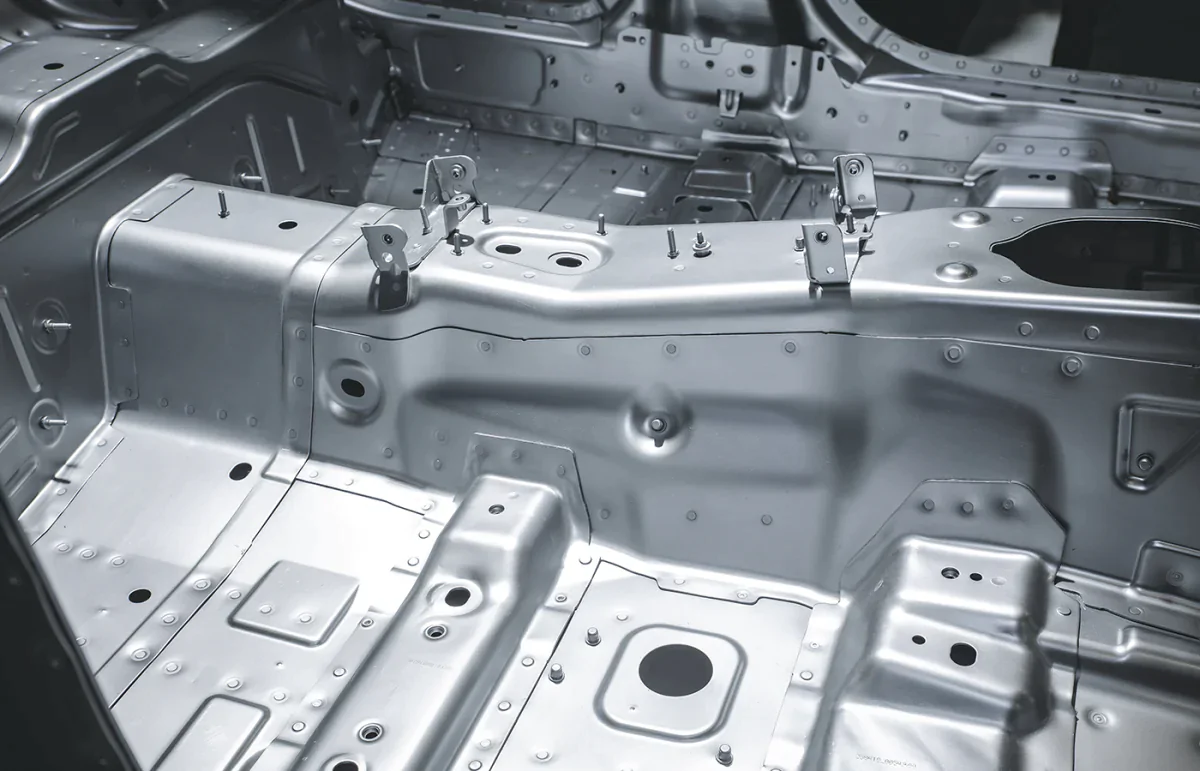

Autokarosserien

Die Karosserie ist mehr als nur das, was man von außen sieht: Sie ist die äußere Hülle, die die inneren Komponenten eines Fahrzeugs umschließt. Sie besteht in der Regel aus Stahl, Aluminium oder Verbundwerkstoffen und erfüllt mehrere Funktionen, wie den Schutz der Insassen vor äußeren Einflüssen, die Bereitstellung einer starren Struktur für das Fahrzeug und die Unterbringung verschiedener mechanischer und elektrischer Komponenten. Das macht sie zu einem der wichtigsten Teile eines jeden Fahrzeugs, das Sie heute auf der Straße finden.

Techniken zur Qualitätskontrolle

Dichtungen

Dichtungen werden in verschiedenen Industriezweigen häufig als Vorrichtung zur Verhinderung von Flüssigkeits- oder Gaslecks zwischen zwei oder mehr zusammenpassenden Oberflächen verwendet. Sie bestehen in der Regel aus einem komprimierbaren Material wie Gummi oder Silikon und werden zwischen die gekoppelten Flächen gelegt, um eine dichte Verbindung herzustellen.

In Kraftfahrzeugen werden sie häufig in Motorblöcken, Zylinderköpfen, Auspuffanlagen und Getriebesystemen verbaut. Sie sind wichtige Komponenten, die dazu beitragen, das ordnungsgemäße Funktionieren des Motors und anderer Systeme zu gewährleisten, indem sie durch die Verhinderung von Leckagen den richtigen Druck aufrechterhalten.

Techniken zur Qualitätskontrolle

ELEKTROFAHRZEUGE

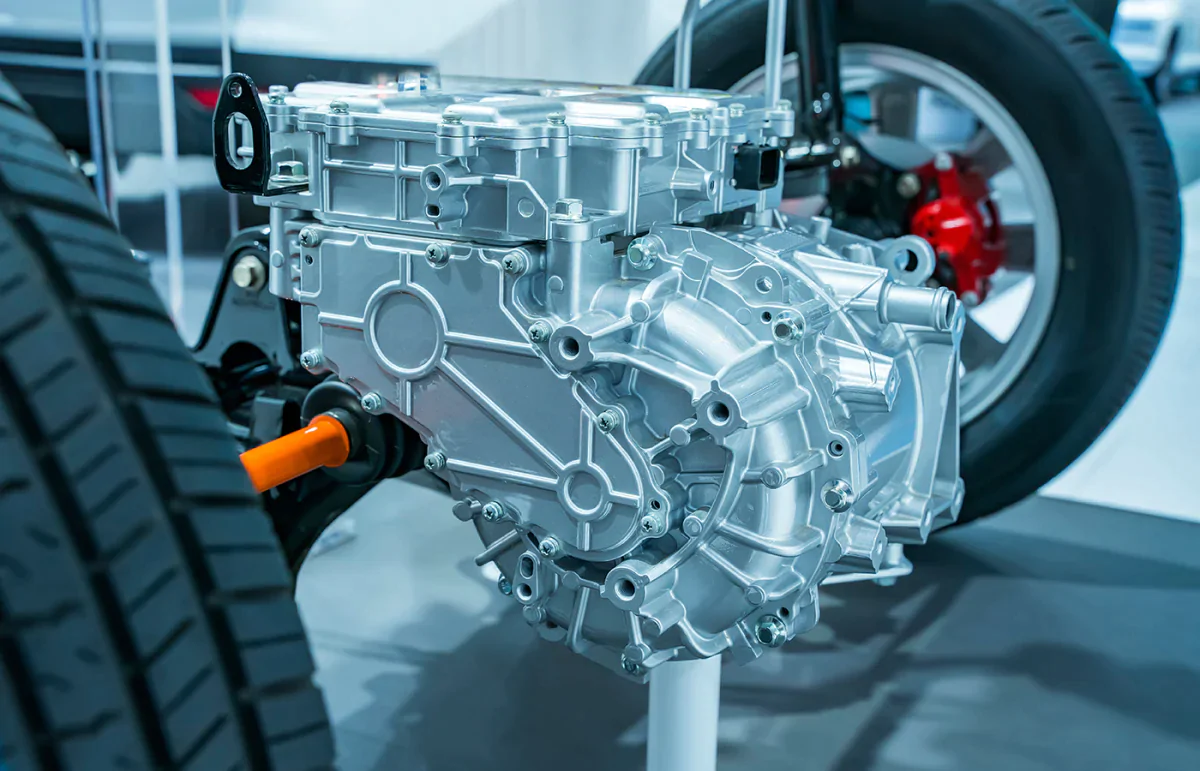

Gehäuse für Elektromotoren

Das Gehäuse des Elektromotors ist ein äußerst wichtiges Teil, das sowohl in Hybrid- als auch in Elektrofahrzeugen zu finden ist. Das Motorgehäuse dient als Schutzgehäuse für die internen Komponenten des Motors und hilft bei der Ableitung der während des Betriebs entstehenden Wärme.

Sie bestehen in der Regel aus Aluminium oder anderen leichten Materialien und sind kompakt und effizient konstruiert. Bei der Herstellung und Qualitätskontrolle kommt es darauf an, dass das Gehäuse korrekt auf die internen und externen Komponenten abgestimmt ist, um mechanisches Versagen zu vermeiden.

Techniken zur Qualitätskontrolle

Hairpins

Hairpins, auch Haarnadelstatoren genannt, bestehen aus Kupfer- oder Aluminiumdrähten, die U-förmig gebogen sind. So entstehen zwei parallele Zweige mit einer gemeinsamen Basis. Die Drähte werden dann in die Schlitze des Statorkerns eingeführt, wodurch eine Schleife entsteht, die Strom führt und das für den Betrieb des Motors erforderliche Magnetfeld erzeugt.

Diese Hairpins sind eine Art von Wicklungskonfiguration für den Stator, den stationären Teil des Motors, der den Rotor umgibt. Hairpin-Statoren werden in Permanentmagnet-Synchronmotoren (PMSM) und Induktionsmotoren für Elektro- und Hybridfahrzeuge verwendet.

Techniken zur Qualitätskontrolle

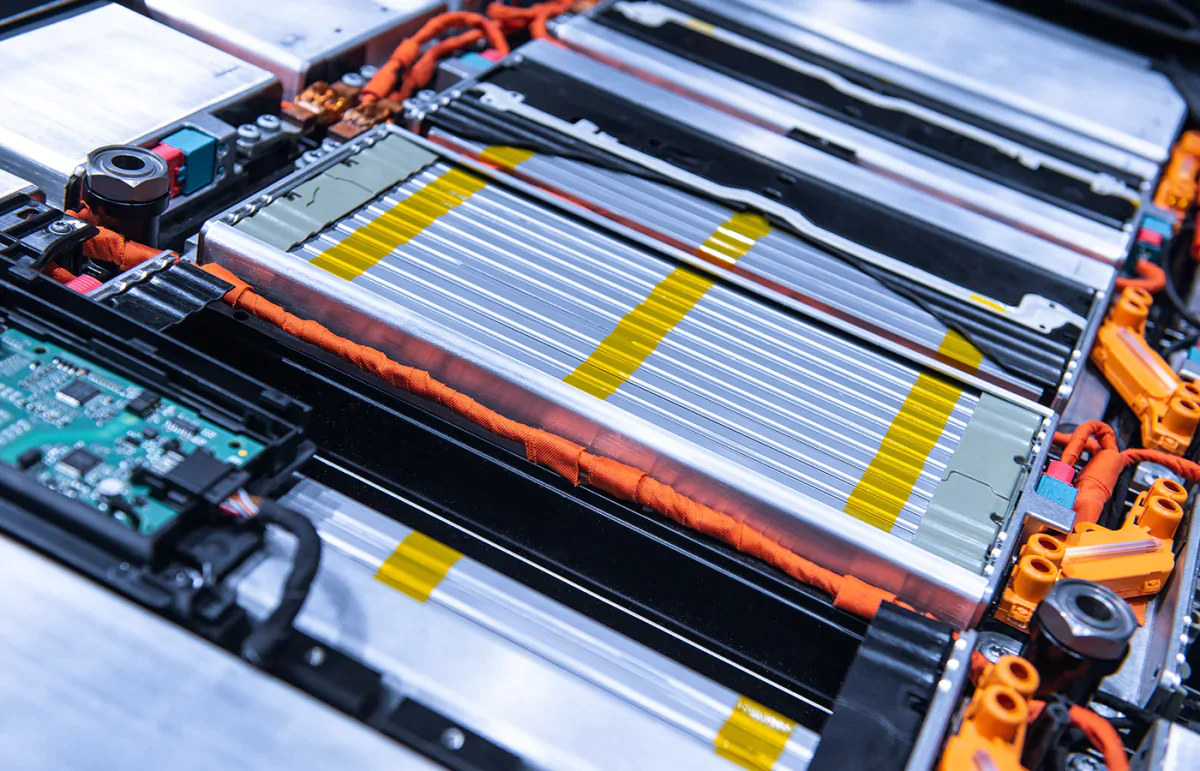

Batteriefolie

Die Batteriefolie, auch als Elektrodenfolie bezeichnet, ist ein dünnes Metallblech, das sich im Inneren von Batteriezellen befindet. Sie dient als Stromabnehmer für das Elektrodenmaterial, das auf die Oberfläche der Folie aufgetragen wird. Die Folie besteht in der Regel aus Materialien wie Aluminium, Kupfer oder Nickel, und ihre Dicke kann je nach Batterietyp und Verwendungszweck variieren.

Techniken zur Qualitätskontrolle

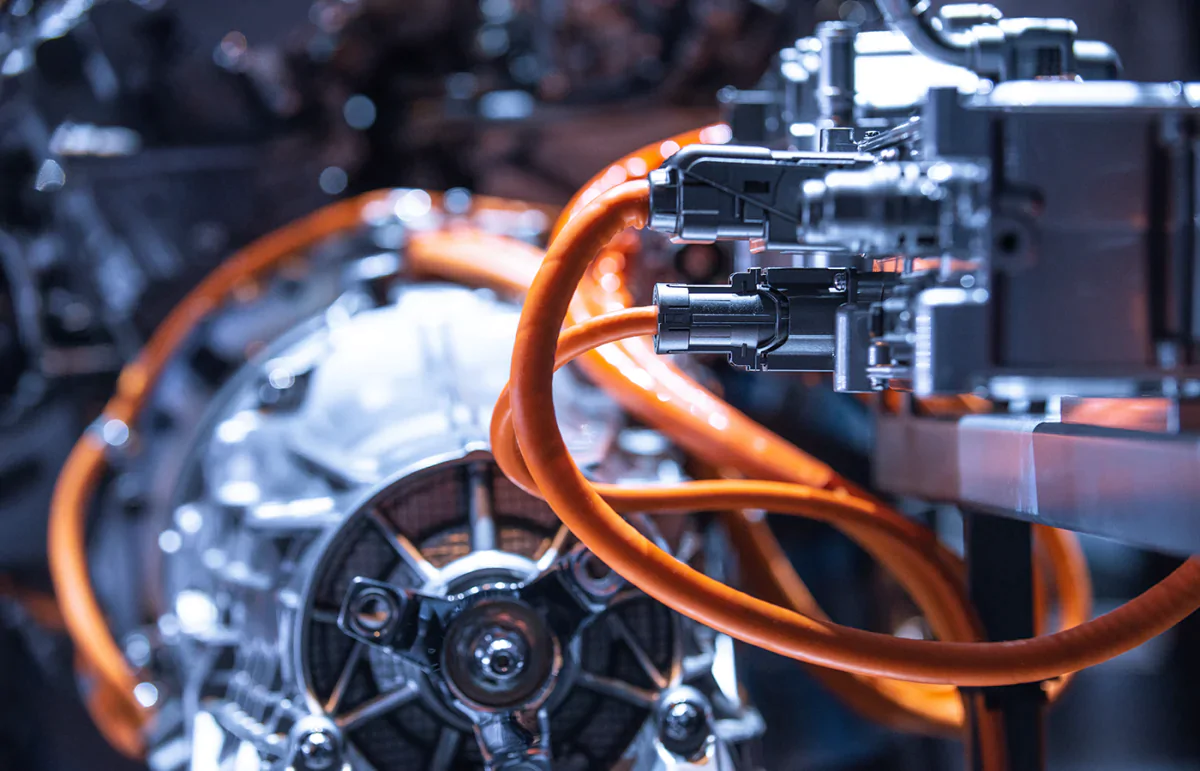

Kabel

Das am wenigsten beachtete Teil eines Autos ist das Kabel. Es wird in verschiedenen Anwendungen wie elektrischen Systemen, Sensoren und Kommunikationsnetzen verwendet und spielt eine ebenso wichtige Rolle wie der Motor. Autokabel müssen rauen Bedingungen wie hohen Temperaturen, Vibrationen und der Einwirkung von Chemikalien und Feuchtigkeit standhalten, und daher ist es nur logisch, dass sie einer strengen Qualitätskontrolle unterzogen werden müssen.

Techniken zur Qualitätskontrolle

Sonderlösungen für die Automobilindustrie

Sie wollen mehr über die Möglichkeiten zur Qualitätssicherung in Ihrem Unternehmen erfahren?

Nehmen Sie Kontakt zu uns auf und wir helfen Ihnen gerne weiter!